News

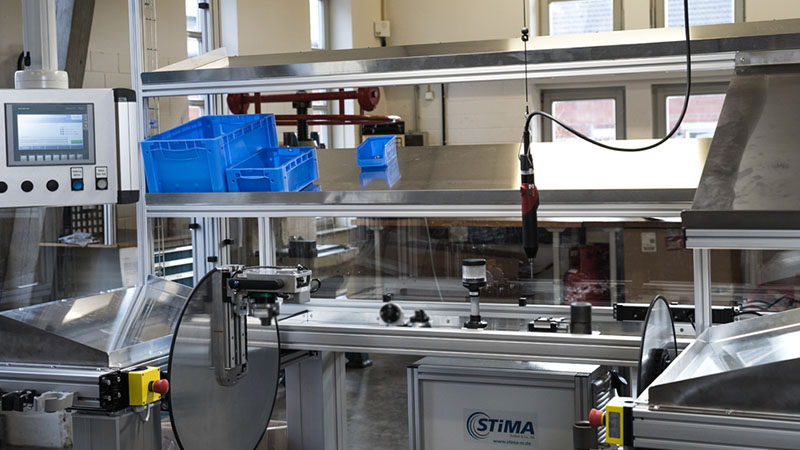

Erfolgreiche STiMA Automatisierungstage 2022

Bei schönstem Sonnenschein kamen nach zwei Jahren Pause rund 120 interessierte Besucher und Besucherinnen auf die STiMA Automatisierungstage 2022.

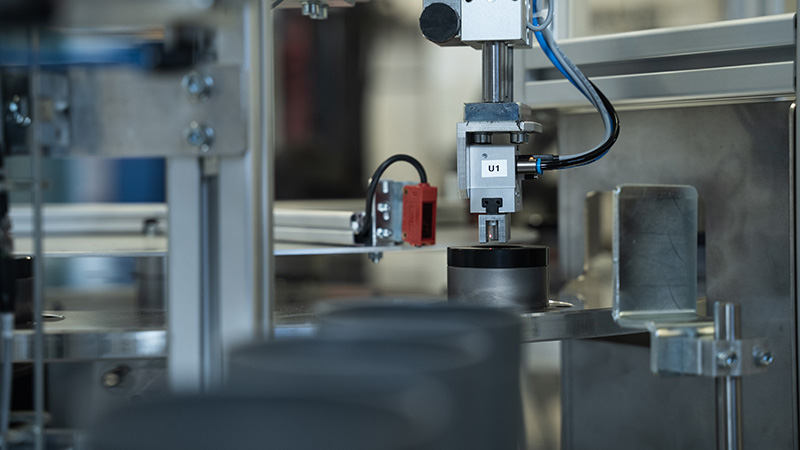

Auch in diesem Jahr war das Angebot auf der dreitägigen Messe gewohnt vielseitig. Anlagen für die Fabrikautomation, darunter eine teilautomatische Nietanlage und eine CNC Beladung mit ABB Cobot, wurde von STiMA vorgestellt. Schon hieran wurde deutlich, dass Prozessoptimierung durch Automation ein Mix aus verschiedenen Technologien ist, treu dem Motto „Die richtigen Komponenten im Mix – Das ist Automatisierung“. Verschiedene Robotermodelle der Hersteller ABB Robotics, Kassow Robots und Universal Robots, machten die Ausstellung komplett. Nach einer Einweisung durch Cobot-Experten waren die Besucher in der Lage, selbst Hand anzulegen und erste Eindrücke von der Steuerung der Cobots zu sammeln.

Neben dem technologischen Aspekt, waren die Workshops aus verschiedenen Themenbereichen ein besonderes Highlight. STiMA setze neu Impulse und erläuterte die eigene Arbeitsweise in Bezug auf Sondermaschinenbau für die Prozessoptimierung und Automation. Unternehmen in Deutschland müssen automatisieren, um ihre Wettbewerbsfähigkeit zu sichern und nicht zuletzt dem Fachkräftemangel entgegenzuwirken.

Durch Automatisierung können viele Vorteile entstehen. Zum einen eine Steigerung der Produktivität und Effizienz, bei weniger Arbeitsaufwand und geringeren Lohnkosten. Des Weiteren werden Prozesse und Arbeitsschritte beschleunigt, gleichzeitig sinken Bearbeitungsfehler und die Produktionszeiten verkürzen sich. Unternehmen in Deutschland müssen für ihren Vorteil automatisieren!

Steffen Lemmer, Leiter Kontruktion STiMA

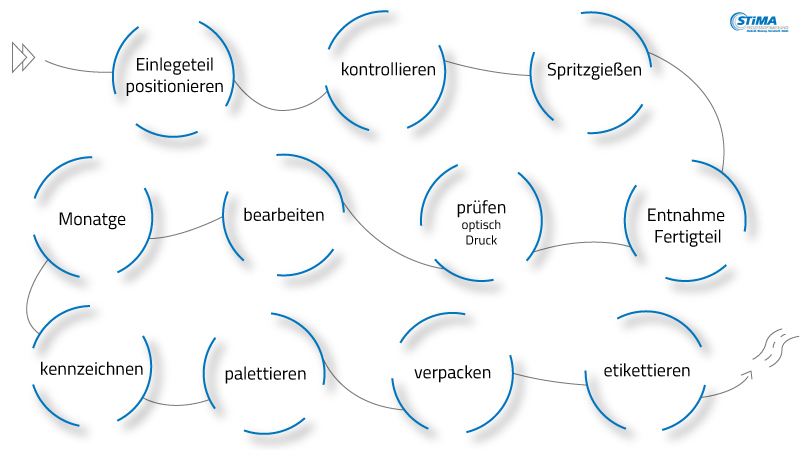

Ist der Gedanke einer Automatisierung erstmal gefasst, kommt das Umsetzungskonzept ins Spiel. Anhand eines reellen Beispiels zeigte Steffen Lemmer, wie ein derartiges Konzept von der Prozessanalyse bis zum Bau der Anlage bei STiMA umgesetzt wird. So konnte jeder Besucher einen tiefen Einblick in die Arbeitsweise von STiMA erhalten. Trotz der überschaubaren Unternehmensgröße ist das Unternehmen STiMA in Sachen digitaler Technologien für den Sondermaschinenbau weit fortgeschritten. Kennen Sie schon den Digitalen Zwilling oder die Virtuelle Inbetriebnahme?

Abgerundet wurden die Workshops durch Vorträge von MMV Leasing über die Möglichkeiten einer Finanzierung durch Leasing und von Siemens über die Art und Weise wie Siemens NX die Möglichkeiten der realen Simulation von Prozessabläufen ermöglicht.

Auch untereinander konnten Besucher bei einem gemeinsamen Mittagessen netzwerken und fachlich austauschen. Großen Anklang fand die persönliche Beratung in angebotenen Abschlussgesprächen, in denen bereits erste Konzepte besprochen und offene Fragen geklärt werden konnten.

Sowohl bei den Ausstellern als auch auf Besucherseite hinterließ die Messe bleibende Eindruck. Finden auch Sie den Weg zu neuen Ideen und Inspirationen und besuchen Sie die STiMA Automatisierungstage 2023!

STiMA Automatisierungstage 2022

Weitere Impressionen

Nach der langen Pause der Automatisierungstage, war es sehr interessant, die Partner von STiMA kennenzulernen und an den Workshops teilzunehmen. Bei persönlichen Gesprächen konnte man das ein oder andere zukünftige Projekt ansprechen.

(C. Limpert – Produktionstechniker – Möller Medical)

Fragen konnten direkt gestellt werden, da ein Mitarbeiter des Unternehmens durch die “Messe” geführt hat und alle Dinge vorgestellt hat. Durch diese Paarung konnte ein reibungsloser Austausch über alle Themen der Automation stattfinden. Außerdem eine gute Gelegenheit mehr über bestimmte Fachthemen zu erfahren und das eigene Netzwerk auszubauen.

(C. Rohrgaß – Xproducts Deutschland GmbH)

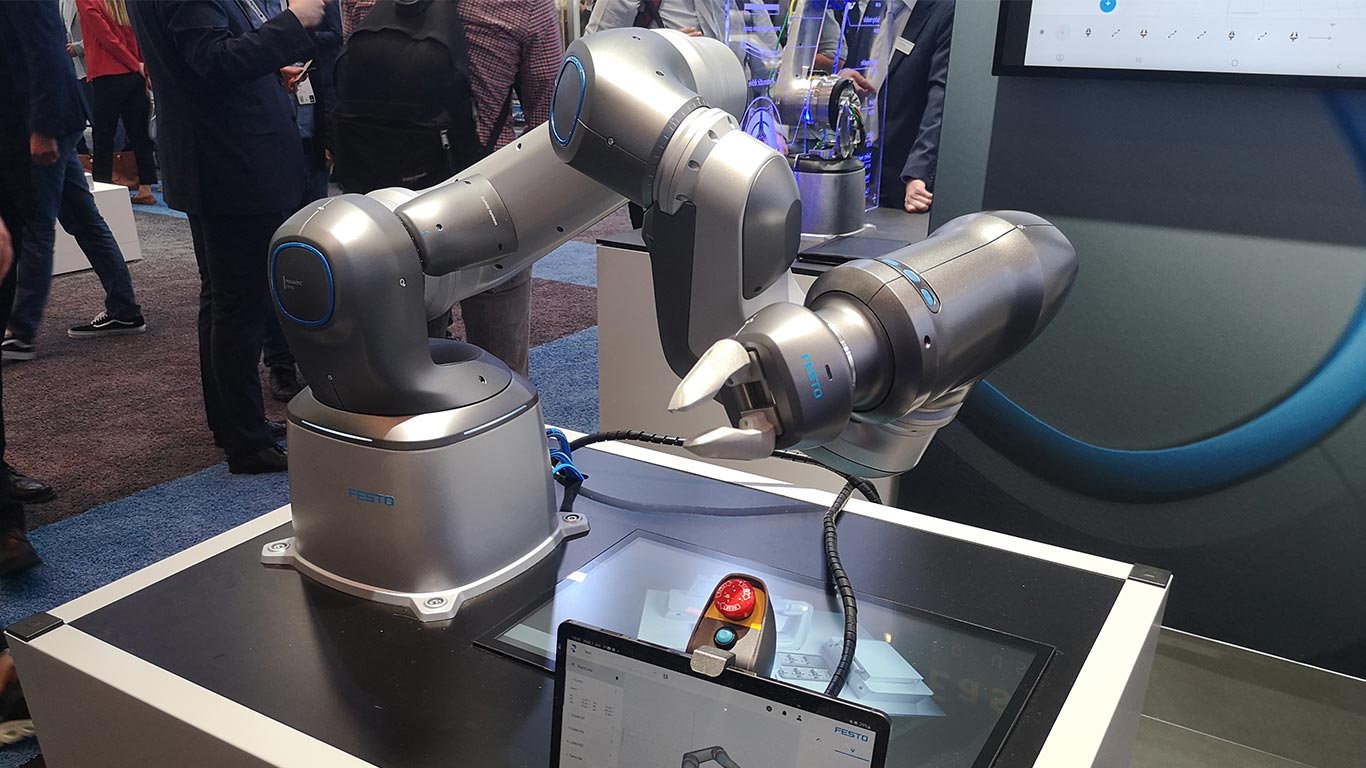

Festo baut weltweit ersten pneumatischen Cobot

Als vor einem Jahr die ersten Informationen über den pneumatischen Cobot von Festo die Runde machten, waren wir schon sehr gespannt auf diesen besonderen Cobot. Der weltweit erste Pneumatik-Cobot!

Im Mai 2022 war es soweit – Der innovative Festo Cobot wurde in kleinem Rahmen präsentiert. Erst auf der Hannovermesse konnten wir den pneumatischen Cobot von Festo live erleben und begutachten. Der Cobot fügt sich ein in die immer länger werdende Liste an kollaborativen Robotern. Dr. Frank Melzer, Vorstand Product and Technology Management bei Festo, betont: „Der Festo Cobot wird zum Verkaufsstart 2023 mit seiner einfachen Bedienbarkeit neue Maßstäbe in der Mensch-Roboter-Kollaboration setzen.“ Der Pneumatik-Cobot ist leicht, sanft, leicht zu programmieren und preislich günstiger als gängige elektrische Cobots.

Günstiger und leichter durch pneumatische Direktantriebe

Der Festo Cobot ist so konstruiert, dass er keine schweren Getriebe und teure Kraft-Moment-Sensorik benötigt. Dadurch werden nicht nur Kosten eingespart, sondern auch Gewicht. Zudem benötigt der pneumatische Cobot keinen zusätzlichen Schaltschrank, da sich die Steuerung im Fuß des Cobots befindet. Mit einem Eigengewicht von 17 kg kann der Cobot flexibel und platzsparend genutzt werden. Er benötigt jedoch einen Pneumatikanschluss, da der Cobot die benötigte Luft nicht selbst zur Verfügung stellen kann.

Bedienung

Vergleicht man den Festo Cobot mit seinen Kollegen aus der Serie von Universal Robots, kann man zumindest nach dem ersten Anschein sagen, dass die Bedienung und Inbetriebnahme ähnlich intuitiv ist. Grund dafür ist die grafisch-orientierte Software „Festo Robotic Suite“. Sie macht Roboter Vorkenntnisse überflüssig. Festo gibt an, dass der pneumatische Roboter innerhalb von einer Stunde in Betrieb genommen und programmiert werden kann. Wegpunkte können beispielsweise schnell eingelernt werden, indem der Roboterarm manuell zu den jeweiligen Punkten geführt wird.

Sicherheit

Im Inneren des luftbetriebenen Cobots befinden sich sechs pneumatische Drehantriebe, die als Gelenke fungieren. Bei einer Kollision kommt es in den Druckkammern zu einer unerwarteten Druckänderung. Die Sicherheitselektronik erkennt diese Abweichung und teilt der Steuerung den sofortigen Stopp aller Gelenke mit. Die Bremsen werden ausgelöst. Aufgrund der sanften Art des Roboters, sind Berührungen wie ein menschlicher Kontakt.

Der pneumatische Cobot kann mit Menschen zusammenarbeiten. Mit einer Reichweite von 670 mm kommt er dem menschlichen Arm sehr nahe. Er bewegt sich wie ein echter Kollege, flüssig und harmonisch. Die Luft macht den kollaborierenden Roboter feinfühlig und nachgiebig.

Einsatzgebiete

Mit einer Traglast von max. 3 kg ist der Festo Cobot besonders für das Kleinteilehandling geeignet. Das kann beispielsweise das Prüfen von Platinen sein, die Be- und Entladung von CNC-Maschinen oder das Anbringen von Etiketten. Die flexiblen Einsatzmöglichkeiten des Roboters und die einfache Bedienung machen den Festo Cobot auch für kleine und mittelständische Unternehmen wirtschaftlich.

Wir sind gespannt auf das was kommen wird! Im Sondermaschinenbau für die Fabrikautomation muss stets die optimale Lösung gefunden werden. Schon jetzt sehen wir einige Vorteile durch den Einsatz des pneumatischen Cobots. Obwohl der Verkaufsstart erst für Herbst 2023 geplant ist, bekommen wir vielleicht die Möglichkeit schon früher einen tieferen Einblick in den Festo Cobot zu erhalten. Wir werden berichten. Seien Sie gespannt!

Mit individuellen Arbeitsplätzen zur Ergonomie in der Produktion

Es ist allgemein bekannt, dass ergonomische Arbeitsplätze gute Effekte auf die Gesundheit haben. Deshalb wird in vielen Büroräumen auf eine ergonomische Arbeitsplatzgestaltung geachtet: Gute Beleuchtung, höhenverstellbarer Schreibtisch, ergonomischer Bürostuhl, geringer Lärmpegel und vieles mehr. Es gibt viele Möglichkeiten ergonomische Aspekte im Unternehmen voranzutreiben. Doch wie sieht es mit Ergonomie in der Produktion aus? Auch dort gibt es effektive Lösungen, um ergonomische Arbeitsplätze zu schaffen.

Nicht ergonomische Arbeitsplätze sind ungesund

Aus einer Analyse der DAK-Gesundheit für das Jahr 2020 geht hervor, dass rund 21,2 Prozent der Arbeitsunfähigkeitstage aller DAK-Versicherten auf Erkrankungen des Muskel-Skelett-Systems zurückzuführen sind. Damit ist diese Art der Erkrankung der Hauptgrund für Arbeitsunfähigkeit in diesem Jahr. Darin enthalten sind u.a. Ausfälle aufgrund von Rückschmerzen, die einen deutlichen Anstieg von acht Prozent gegenüber dem Vorjahr verzeichneten.

Die körperlichen Belastungen an Mitarbeiter in der Produktion sind besonders hoch, weshalb es hier immer wieder zu personellen Ausfällen kommt aufgrund von Krankheit. Oft wird der Bewegungsapparat durch schädliche Bewegungen belastet, was wiederum Auswirkungen auf die Gesundheit und Sicherheit der Mitarbeiter hat. Ergonomisch ungünstig gestaltete Arbeitsplätze führen zu weniger Effizienz und weniger Motivation der Mitarbeiter. Langfristig zu Ermüdungserscheinungen, Konzentrationsverlust und sogar Arbeitsunfällen.

Mit einer ergonomischen Arbeitsplatzgestaltung zum Erfolg

1857 definierte Wojciech Jastrzebowski Ergonomie wie folgt:

„…damit wir aus diesem Leben die besten Früchte bei der geringsten Anstrengung mit der höchsten Befriedigung für das eigene und für das allgemeine Wohl ziehen.”

Das gilt es auch in der Produktion zu erreichen. Die umfassende Planung, Entwicklung und Anschaffung eines ergonomischen Arbeitsplatzes kann zunächst für Arbeitgeber und Arbeitnehmer einen Aufwand bedeuten. Nach kurzer Zeit werden sich jedoch bereits die ersten Erfolge verbuchen lassen.

Ergonomie in der Produktion hat einen direkten positiven Einfluss auf die Leistungsfähigkeit, Gesunderhaltung und Motivation der Mitarbeiter. Wer nicht unnötig belastet wird arbeitet motivierter und bringt bessere Leistungen. Muskulatur- und Skeletterkrankungen oder auch psychische Belastungen können ebenfalls vorgebeugt werden.

Neben der Zeitersparnis, der Kosteneinsparung durch geringere Fehlzeiten und dem guten Allgemeinbefinden Ihrer Mitarbeiter ist ein ergonomischer Arbeitsplatz auch ein Faktor, der es Ihnen erleichtert Fachkräfte zu gewinnen und zu binden.

Tipps für die Gesundheit Ihrer Mitarbeiter

Natürlich hat jeder Bereich individuelle Anforderungen, die speziell analysiert werden sollten. Wichtige Aspekte für einen ergonomischen Arbeitsplatz in der Produktion sind unter anderem das Einsetzen von Hebehilfen oder das Anpassen der Arbeitshöhe. Denn immer wiederholendes Beugen oder Vorneigen führt auf Dauer zu einer Überlastung. Sinnvoll ist auch, die Anordnung der Arbeitsmittel so zu verändern, dass alle nötigen Materialien in Griffweite positioniert werden. Neben der optimalen Beleuchtung sollte auch das Thema Lärmbelastung und Raumklima nicht in Vergessenheit geraten.

Ergonomische Arbeitsplätze fördern das allgemeine Wohlbefinden Ihrer Mitarbeiter. Schützen Sie Ihre Mitarbeiter vor gesundheitlichen Schäden und steigern Sie deren Motivation. Damit unterstützen Sie effiziente Arbeitsabläufe und reduzieren Fehler. Besonders bei wiederholenden Tätigkeiten, die der Werker über einen längeren Zeitraum ausführt.

Praxisbeispiel eines ergonomischen Arbeitsplatzes

Ergonomie beschäftigt uns im Sondermaschinenbau und der Fabrikautomaiton täglich. Bei der Konstruktion von automatisierten Anlagen müssen häufig ergonomische Aspekte berücksichtigt werden. Gerade bei teilautomatisierten Anlagen arbeiten Technik und Mensch Hand in Hand.

Die Vorteile von Ergonomie in der Produktion liegen auf der Hand:

- Vermeidung von belastenden Bewegungen

- Steigerung der Effizienz und Motivation der Mitarbeiter

- Mehr Zufriedenheit

- Weniger Ausfall wegen Krankheit

- Erhöhte Sicherheit

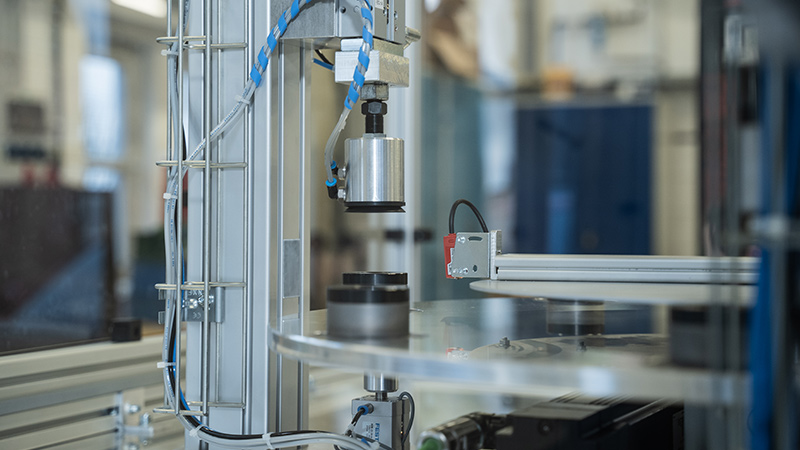

Als Sonderanlagenbauer entwickelt STiMA außerdem Einzelarbeitsplätze mit unterschiedlichen Hilfen, die beispielsweise bei der Montage von Baugruppen ihren Einsatz finden. Erst kürzlich haben wir für unseren Kunden einen höhenverstellbaren Arbeitsplatz für die Montage von Teilen aus der Medizintechnik entwickelt.

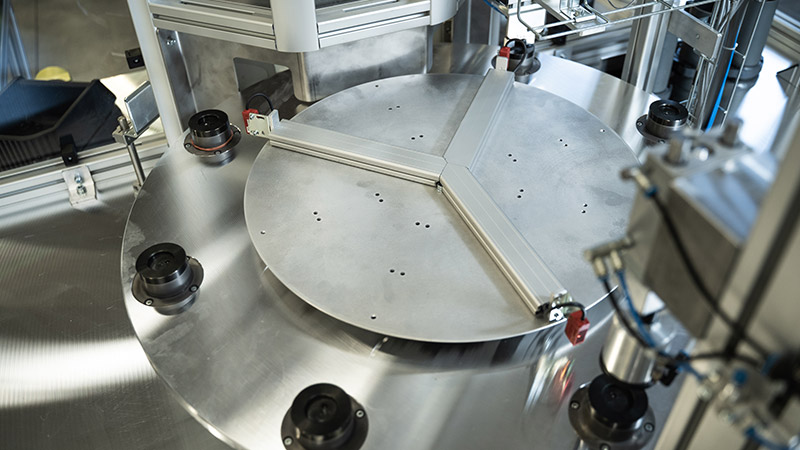

Jetzt können die Teile in die Positionierhilfen eingelegt werden und so positioniert werden, dass eine einfache und vor allem gesundheitsfördernde Montage stattfinden kann. Sind die Teile eingelegt, kann der Bediener die erforderlichen Positionen per Fußschalter abrufen. Das gesamte Teil wird dadurch geschwenkt und die verschiedenen Montageschritte können ergonomisch durchgeführt werden. In Griffweite befinden sich befinden sich Ablageflächen für notwendige Teile und das zur Montage benötigte Werkzeug. Bezüglich der richtigen Beleuchtung wurden LEDs in den Arbeitsplatz integriert.

STiMA wird neuer Partner von Kassow Robots in Deutschland

Zum zweiten Mal in diesem Jahr darf STiMA eine neue Partnerschaft eingehen. Als Lösungsanbieter für die Automatisierung von Fertigungsprozessen ist es unsere Aufgabe, die beste Lösung für unsere Kunden zu entwickeln und zu bauen. Um dieser Verantwortung gerecht zu werden, stellt sich STiMA in Sachen Robotik breiter auf.

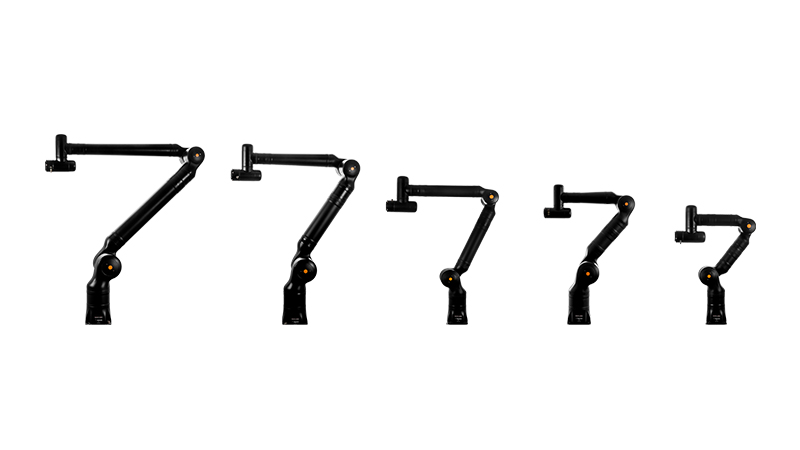

Für STiMA sind die Leichtbauroboter von Kassow Robots etwas besonders, da sie eine interessante Traglast/Reichweite-Kombination bieten. Zusätzlich hat uns die 7. Achse des Cobots überzeugt, hier eine Partnerschaft mit Kassow Robots einzugehen. Sie macht den Cobot extrem wendig und bereit für viele Anwendungen. Der Roboterarm ähnelt dem eines menschlichen Arms und ist dadurch flexibler als andere Cobots.

STiMA ist bereits heute in verschiedenen Branchen von der Kunststoffindustrie über die Möbel- und Metallindustrie bis hin zur Elektroindustrie präsent. Besonders bei der Beschickung und dem Entladen von Maschinen haben wir den Cobot von Kassow Robots im Blick. Durch seine enorme Traglast von 18 Kilogramm können auch Applikationen mit schweren Teilen umgesetzt werden.

Über Kassow Robots

Ausgehend von Kastrup bei Kopenhagen (Dänemark) entwickelt und produziert Kassow Robots industrielle Leichtgewicht-Cobots mit 7 Achsen. Ihre Mission: Cobots mit viel Kraft, Geschwindigkeit, Reichweite und Traglast für den industriellen Mittelstand entwickeln und bauen. Leichtbau-Roboter, die mit großer Effizienz ein breites Spektrum an Automatisierungsaufgaben lösen.

Neue Arbeitsplätze für die Elektroplanung und Installation

Das Unternehmen wächst und so auch unsere Räumlichkeiten. Seit geraumer Zeit befindet sich der 3. Stock im STiMA Hauptgebäude im Ausbau und steht jetzt kurz vor der Fertigstellung. Hier entstehen neue Arbeitsplätze für die Elektroplanung und der Installation.

Durch die Erweiterung können Elektroniker und Programmierer in Zukunft ungestört arbeiten. Ihre anspruchsvollen Aufgaben lassen sich am Besten in Umgebungen mit viel Ruhe und viel Platz erledigen. Bei der farbenfrohen Bemalung und dem Ausblick kann außerdem keine schlechte Stimmung aufkommen, wenn der Strom mal nicht so fließen sollte wie er soll und die Anlage Befehle ausführt die niemals so programmiert worden sind.

Durch die Erweiterung wird der Kreislauf der Entwicklung einer Sonderanlage weiter optimiert und es werden neue Kapazitäten geschaffen, um eine größere Anzahl Projekte in kürzerer Zeit zu realisieren.

STiMA startet Partnerschaft mit Roboterhersteller ABB

STiMA automatisiert in Zukunft Fertigungsprozesse auch mit kollaborierenden Robotern (Cobots) des Herstellers ABB. Mit dem Einstieg in das Cobot Value Provider Programm von ABB kann STiMA für seine Kunden zukünftig je nach Anforderung und Präferenzen verschiedene Cobots von unterschiedlichen Herstellern integrieren.

Der Roboterhersteller ABB ist bekannt für professionelle Industrieroboter. Vor einigen Jahren wagte der Hersteller den Eintritt in den Cobot Markt. Anfang 2021 erweiterte ABB sein Portfolio an kollaborativen YuMi®-Robotern mit den Cobot-Familien GoFa™ und SWIFTI™. Dadurch ist die Familie an stärkeren, agileren und vielseitigeren Cobots gewachsen.

Wir freuen uns auf neue Herausforderungen und eine erfolgreiche Zusammenarbeit!

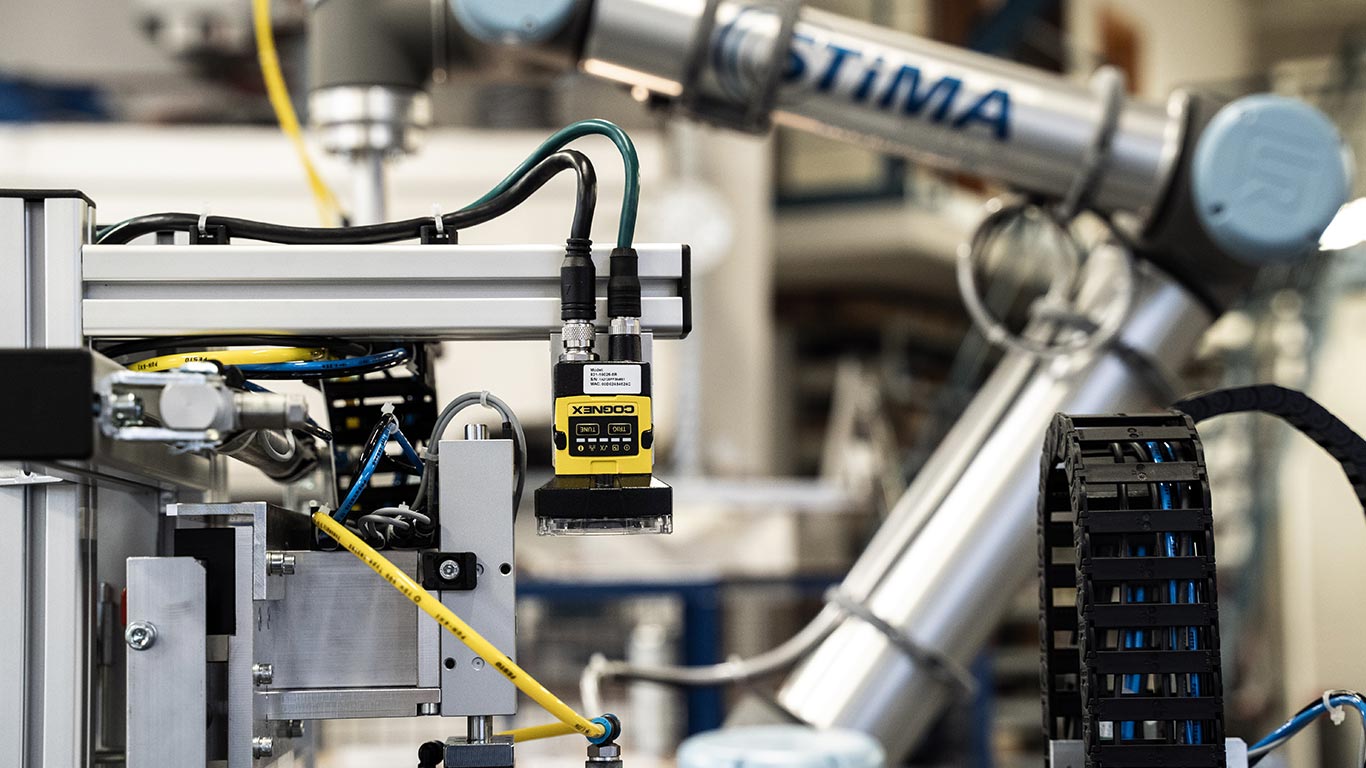

Vorteile einer Industriekamera für die Fabrikautomation

Eine Industriekamera als Komponente für automatisierte Anlagen. Viele Sonderanlagen von STiMA enthalten Systeme aus der industriellen Bildverarbeitung (Vision Systeme). Als eine Komponente aus der Automatisierungstechnik hilft eine Industriekamera bei der Automatisierung von Fertigungsprozessen. Die Einsatzmöglichkeiten sind vielfältig und werden deshalb in vielen verschiedenen Branchen eingesetzt. Für die Fabrikautomation ist die industrielle Bildverarbeitung eine wichtige Komponente. Von der Positionserkennung für Cobots bis hin zur Fehlererkennung komplexer Strukturen: Industriekameras sind aus automatisierten Prozessen kaum noch wegzudenken. Mit ihnen kann man den Anforderungen an die Produktionsgeschwindigkeit und Qualität gerecht werden.

Digitale Bildverarbeitung in der Industrie

Mit dem menschlichen Auge erkennen wir mehr als 80% aller Umweltreize. Das macht das Auge zu unserem wichtigsten Sinnesorgan, mit dem wir unsere Umwelt optisch wahrnehmen können. Der komplexe Sehvorgang ähnelt dabei dem einer Industriekamera. Industrielle Kameras werden genutzt um Maschinen und Anlagen in der Industrie „sehend“ zu machen. Mit Hardware und Software unterstützen sie Geräte und Anlagen durch die Erfassung von Bildern und deren Verarbeitung. Dadurch können Maschinen und Anlagen ähnlich wie Menschen ihre Umwelt analysieren und teilweise sogar noch mehr Informationen bereitstellen als das menschliche Auge.

In der Industrie können repetitive und gesundheitsschädigende Tätigkeiten mithilfe von Kameras automatisiert werden. Sie besitzen eine akzeptable Genauigkeit und sorgen für eine Senkung der Produktionskosten. Industriekameras sind für viele Anwendungen geeignet, da sie robust gebaut, temperaturbeständig sind und eine hohe mechanische Beständigkeit besitzen. Perfekt für den harten Alltag in der Produktion. Was sind ihre Stärken und warum lohnt sich ihr Einsatz in der automatisierten Produktion?

Anwendungen von industrieller Bildverarbeitung

Eine Industriekamera kann jeder Mensch im täglichen Leben erleben – unbewusst oder bewusst. Industriekameras werden in Supermärkten genutzt um unser Leergut und unseren Einkauf zu scannen. Auf der Autobahn werden Kameras zur Mautkontrolle verwendet und helfen den Verkehrsfluss zu steuern. Durch die stetige Weiterentwicklung von Industriekameras können diese in der heutigen Fertigung zunehmend mehr Aufgaben übernehmen. Besonders häufig werden Sie in der Fabrikautomation eingesetzt, um automatisierte Produktionsprozesse zu überwachen. Sie sortieren, identifizieren und inspizieren Teile.

Automatische Inspektion in der Fertigung

Die gemeinsame Aufgabe von allen Maschine-Vision Systemen ist die optische Prüfung. Hierbei müssen Kameras Merkmale finden und identifizieren, die als Grundlage für die Analyse dienen und damit entscheiden wie mit dem Gegenstand verfahren wird. In Verbindung mit andere Automatisierungstechnik können Teile bei nicht bestandener Prüfung ausgeschleust werden.

Anwendungsfelder der optischen Inspektion:

- Oberflächen prüfen (z.B. Glas oder Folien)

- Lötstellen auf Leiterplatten prüfen

- Fehler finden (Kratzer, Dellen, Einschlüsse)

- Prüfen auf Vollständigkeit

- Größe messen

- Montageüberprüfung

- Barcode lesen

Vision Systeme für Cobots zur Positionsbestimmung

Automatisierte, robotergestützte Handling- Prozesse können häufig nur mit Maschine Vision umgesetzt werden, da die Position der zu greifenden Teile bestimmt werden muss. Mit der Kamera Vision Technologie lokalisiert und identifiziert der Roboter zuvor definierte Objekte und entscheidet vollständig autonom, wie er das betreffende Teil greifen muss. So kann beispielsweise das sogenannte Bin Picking umgesetzt werden. Fast immer sind Objekte in Kisten chaotisch angeordnet, was ein gezieltes Zugreifen des Cobots unmöglich macht. Mit dem Vision System ist der Cobot jedoch in der Lage, gezielt zu greifen.

Unschlagbare Vorteile von Industriekameras

Das menschliche Auge kann komplexe und nicht strukturierte Szenen qualitativ sehr gut beurteilen. Kameras dagegen haben einen großen Vorteil wenn es um die quantitative Messung strukturierter Szenen geht. Mit hoher Geschwindigkeit, Genauigkeit und Wiederholbarkeit erkennen sie Details, die für das menschliche Auge überhaupt nicht sichtbar sind. Außerdem wird durch den Einsatz von Vision Systemen das menschliche Eingreifen in den Herstellungsprozess reduziert. Eine Industriekamera muss keinen physischen Kontakt mit dem Prüfobjekt herstellen, wodurch Schäden und Kontaminationen verhindert werden.

In Verbindung mit anderer Automatisierungstechnik lassen sich so Anlagen und ganze Fertigungsstraßen effektiv automatisieren. Sich wiederholende und vorher manuell ausgeführte Aufgaben können jetzt mit Bildverarbeitung erledigt werden, was für eine höhere Produktivität, weniger Stillstand und weniger Ausschuss in der Fertigung sorgt. Durch den sinnvollen Einsatz von Automatisierungstechnik sind Sie in der Lage kostengünstig zu produzieren.

Tipps zur Automatisierung im Spritzguss

In der modernen Produktion ist der Kunststoff Spritzguss nicht mehr wegzudenken. Aus Kunststoff gefertigte Produkte und Teile liegen im Trend und werden immer beliebter. Das zeigt sich auch bei der Entwicklung der Automobilindustrie in Richtung Elektromobilität. Leichtbau ist hier gefragt, was die Kunststoffindustrie liefern kann. Warum empfehlen wir die Automatisierung im Spritzguss? Durch eine detaillierte Analyse und Optimierung der Tätigkeiten im Produktionsprozess von Spritzgussteilen können Spritzguss-Unternehmen in Deutschland konkurrenzfähig produzieren.

Welche Möglichkeiten der Automatisierung gibt es beim Spritzguss?

Unabhängig vom Spritzgussverfahren (Thermoplast, Duroplast, Elastomer etc.) lassen sich verschiedene Arbeitsabläufe durch Automation optimieren. Kern des gesamten Produktionsprozesses ist die Spritzgussmaschine selbst. Sie wird mit Granulat bestückt und presst den flüssigen Kunststoff mit hohem Druck in die Form. Nach dem Abkühlen der Form wird das Werkzeug geöffnet und das Kunststoffteil entnommen. Im Anschluss fallen weitere Bearbeitungsschritte an.

Optimierung der gesamten Spritzguss Prozesskette

Bei der Automatisierung von Spritzguss geht es darum Spritzgießmaschinen und beteiligte Abläufe automatisiert zu betreiben, um so die Effizienz und Produktivität zu steigern. Bereits mit einer einfachen Roboterzelle lassen sich Spritzgussteile automatisiert entnehmen. Der Roboter nimmt dazu die Teile aus dem Werkzeug und legt sie auf das Förderband, wo sie abtransportiert werden. Die Roboterzelle kann so konzipiert werden, dass sie flexibel bewegt werden kann und somit an verschiedenen Spritzgussmaschinen nutzbar ist. Die automatisierte Entnahme von Spritzgussteilen mit einem Roboter ist die einfachste Prozessoptimierung. Je nach Anforderung wird der Automatisierungsgrad von der Teilautomatisierung bis zur Vollautomatisierung erhöht.

In der heutigen Produktion von Kunststoffwaren sind die Prozesse meinst komplexer, da häufig anspruchsvolle Teile hergestellt werden. Hier sind die Herstellungs- und Bearbeitungsprozesse aufwendiger. Bei der Kombination von mehreren Teilen müssen hier oft Einlegeteile in das Spritzgusswerkzeug vorpositioniert werden. Erst danach kann der Spritzguss beginnen. Auch hier kann mit Robotik und anderer Automatisierungstechnik eine Prozessoptimierung stattfinden.

Nach dem Spritzgießen ist es gewöhnlich nötig den Anguss zu entfernen. Was ohne Automation per Hand erledigt werden muss, kann heute ein Roboter erledigen. Um die Öffnungszeit des Werkzeugs zu minimieren empfiehlt es sich mehrere Roboter parallel zu nutzen. Im Anschluss sind typische Tätigkeiten die Nachbearbeitung, Montage, Prüfung und Kennzeichnung der Teile. Auch hier gibt es hohes Automatisierungspotenzial. Die Qualitätskontrolle übernehmen Vision Systeme. Sie erkennen automatisch, welche Teile fehlerhaft oder in Ordnung sind. Zusätzlich können Druckprüfungen durchgeführt werden. Mittels verschiedener Automatisierungstechnik wie Fördertechnik, Prüftechnik, Robotik und Handling Systemen werden die Teile automatisiert durch den Prozess geschleust. Dieser besteht aus mehreren modularen Automationslösungen, in Form von individuellen Anlagen und Sondermaschinen.

Sobald die Teile automatisiert montiert und geprüft sind, müssen sie meist für den Transport in dafür vorgesehene Trays abgelegt werden. Bis zu diesem Punkt lohnt sich häufig eine Spritzguss Automatisierung. Aber auch das Verpacken für den Versand und entsprechende Etikettierung ist vollautomatisch möglich. Es lohnt sich den gesamten Spritzguss-Prozess zu analysieren, sodass sich die Optimierungen nicht nur auf einzelne Tätigkeiten sondern auf den gesamten Prozess beziehen. Soll im ersten Schritt nur ein Teilschritt automatisiert werden, bietet sich eine modulare Automation an. So sind Sie in der Lage nach und nach mehr Teilprozesse zu automatisieren. Im Gegensatz zu Standardlösungen können individuelle Anlagen und Sondermaschinen präzise auf die Prozessanforderungen abgestimmt werden.

Automatisierung – Positive Auswirkungen auf Spritzguss

Die Herstellung von Kunststoffteilen im Spritzgießverfahren muss höchst präzise, reproduzierbar und in der vorgegebenen Zykluszeit bewerkstelligt werden. Zu jeder Zeit müssen Taktzeiten und die Prozesssicherheit gewährleistet sein. Da sich die Produktion von Kunststoffteilen nicht nur auf das Spritzgießen beschränkt, ist das Zusammenspiel der Teilprozesse immens wichtig. Verschiedene Automatisierungstechnik lässt sich zu kundenspezifischen Anlagen kombinieren. Durch die Automatisierung von Spritzguss steigern Sie die Produktivität, Effizienz und Flexibilität Ihrer Fertigung. All das bei gleichbleibender Qualität.

Sondermaschinenbau ist teuer – Stimmt das?

Der Sondermaschinenbau ist bekannt für maßgeschneiderte Maschinen und Anlagen, die auf die Prozessanforderungen abgestimmt sind. Vergleicht man den Kaufpreis einer Sondermaschine und Standardmaschine, scheint die Standardmaschine wesentlich preiswerter zu sein. Dieser Vergleich ist jedoch nur oberflächlich und sollte deshalb bei einer guten Entscheidungsfindung so nicht stattfinden. Ein guter Vergleich schließt neben dem Kaufpreis u.a. auch die Einsparungen in Bezug auf die Qualitätsverbesserungen, Kosten für Rüstzeiten und die hohe Verfügbarkeit sowie Prozessfähigkeit ein.

Gewöhnlich stehen Standardmaschinen für ausgereifte Technologien, was für Zuverlässigkeit und geringe störanfällig steht. Auch im Sondermaschinenbau werden Technologien genutzt, die sich bewährt haben. Sondermaschinen bestehen oft aus Bausteinen, die so auch schon in anderen Sondermaschinen oder Sonderanlagen zum Einsatz gekommen sind. Die Anlage besteht nach Fertigstellung aus Neuentwicklungen und bewährten Technologien. Die Angst vor serviceintensiven Sondermaschinen wollen wir Ihnen nehmen. Unser Anspruch sind Anlagen, die von Beginn an stabil laufen. Auf einen Dauerparkplatz vor Ihrer Haustür verzichten wir gerne.

Der Trend zu kleinen Produktionsmengen

Massenproduktion hat in vielen Bereichen ausgedient. Der Kunde möchte individuelle Produkte. Kleinere Stückzahlen mit größerer Produktvielfalt sind gefragt. Anlagen müssen deshalb in kürzeren Abständen für ein anderes Produkt umgebaut werden. Hohe Rüstzeiten und mehr Stillstand sind die Folge. Kosten, die mit einer Sondermaschine gesenkt werden können. Eine Sondermaschine kann flexibel genutzt werden, da sie so konzipiert ist, dass Produktwechsel schnell und einfach möglich sind. Der Anspruch an eine flexible Produktion ist hoch. Speziell entwickelte Anlagen können diesem Anspruch gerecht werden.

Sondermaschine vs. Standardmaschine

Standardmaschinen können in vielen Unternehmen auf die gleiche Art und Weise eingesetzt werden. Sie erledigen Aufgaben, die überall gleich ablaufen. Für die individuelle Optimierung können Erweiterungen und zusätzliche Teile installiert werden. Bis zu einem gewissen Punkt, können so spezielle Anforderungen abgedeckt werden. Dieser Punkt ist jedoch schnell erreicht, denn viel Potenzial zur individuellen Anpassung gibt es nicht. Sobald vorhandene Maschinen und Ressourcen nicht mehr fähig sind eine höhere Qualität und einen höheren Output zu leisten, kommt Sondermaschinenbau ins Spiel. Eine individuell angefertigte Anlage ist in der Lage, die Qualität, Quantität und Effizienz der Produktion nachhaltig zu steigern.

Eine prozessoptimierte Maschine besitzt ein hohes Maß an Prozessfähigkeit, also die Fähigkeit ein gewünschtes Ergebnis zu erzielen. Rüstzeiten können minimiert werden, da schon bei der Konstruktion alle Prozessanforderungen berücksichtigt wurden, um eine optimale Produktion zu ermöglichen. Sie ist durchdacht und passt perfekt in den Fertigungsprozess. Bei der Entscheidung für oder gegen eine Sondermaschine muss demnach der gesamte Fertigungsprozess geprüft werden. Die Kostenabwägung beinhaltet Humanressourcen, Produktqualität, Produktionsmenge, Produktionszeit und Rüstzeiten. Welche Option ist für Sie interessant? Ein einfaches Rechenbeispiel kann Ihnen helfen.

Rechenbeispiele

Ein Unternehmen produziert 4 verschiedene Arten Smarte Leuchtmittel. Der Preis für diese Leuchtmittel beträgt im Durchschnitt 25 €. Das Unternehmen produziert bei voller Auslastung 300 Leuchten pro Stunde, 8 Stunden pro Tag. Aufgrund der Produktvielfalt muss die Anlage 12-mal im Jahr angepasst werden, was jeweils 3 Stunden in Anspruch nimmt. Dadurch entsteht ein Umsatzverlust von 270.000 € pro Jahr.

Standardmaschine:

Bei einem Hersteller für Kunststoffstühle werden mithilfe einer Spritzgussmaschine Sitzschalen aus Kunststoff hergestellt. Dafür wird ein Bediener benötigt. Im nächsten Schritt werden mit einer Bohranlage Löcher in die Schalen gebohrt. Ein weiterer Bediener ist hierfür nötig. Genauso wie für die Endmontage der Stühle, die an einem Einzelarbeitsplatz stattfindet. Für den Transport steht ein zusätzlicher Bediener zur Verfügung. Insgesamt arbeiten in diesem Prozess 4 Bediener.

Sondermaschine:

Eine Sondermaschine vereint alle Tätigkeiten in einer Anlage. Nur ein Bediener ist hierfür nötig. Mit moderner Automatisierungstechnik wie zum Beispiel Robotik wurden die Tätigkeiten weitestgehend automatisiert. Welche Kosten werden dadurch eingespart? Angenommen das Jahresgehalt eines Bedieners beträgt 35.000 € und es könnten 3 Bediener eingespart werden, führt das zu Einsparungen von 105.000 € pro Jahr. Darin sind noch nicht die Einsparpotenziale durch die Effizienzsteigerung eingerechnet.

Fazit

Diese schnelle Rechnung zeigt uns, dass eine prozessoptimierte Anlage Ihnen große Kostenvorteile bieten kann. Bei der Automatisierung von Produktionsprozessen geht es nicht um die Eliminierung von Arbeitsplätzen, sondern um eine gute Zusammenarbeit zwischen Mensch und Maschine. Automatisierungstechnik wie Cobots sollen den Menschen nicht ersetzen, sondern ihm dabei helfen effizienter zu arbeiten. Lassen Sie uns gemeinsam Tätigkeiten finden, die optimal von Mensch und Maschine im kollaborierenden Modus ausgeführt werden können. Wo Standardmaschinen an ihre Grenzen kommen, da beginnt die Welt des Sondermaschinenbaus. Hier werden individuelle Anforderungen Wirklichkeit und bilden nachhaltigen Nutzen.